淺談制藥RTO預處理系統之濾筒除塵器

近年來,隨著環保法律法規逐漸的完善,在醫藥化工行業選擇RTO來處理有機廢氣的企業越來越多,究其原因是使用RTO處理來有機廢氣是最徹底的做法,不僅僅是其廢氣處理效率可達98%以上(實際可達99.9%以上),滿足排放指標要求,同時不會產生二次污染物,減少企業額外費用。

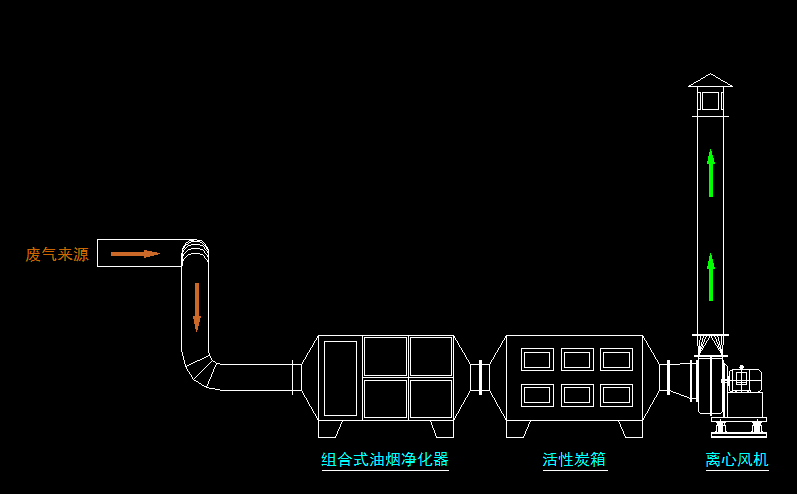

不過,要想保證RTO能夠穩定地運行,相應的預處理系統也要完善,根據生態環境部頒發的HJ1093-2020《蓄熱燃燒法工業有機廢氣治理工程技術規范》中明文規定,進入RTO的顆粒物含量不得大于5mg/m3,故而我們在設計RTO處理系統時需考慮廢氣中的顆粒物含量,在預處理系統中將其含量降至RTO入口限值以下,這就需要采用除塵器來對廢氣進行處理。

濾筒式除塵器早在20世紀70年代就已經在日本和歐美一些國家出現,具有體積小,效率高,投資省,易維護等優點,但因其設備容量小,難組合成大風量設備,過濾風速偏低,應用范圍窄,僅在糧食、焊接等行業應用,所以多年來未能大量推廣。近年來,隨著新技術、新材料不斷地發展,以日本,美國的公司為代表,對除塵器的結構和濾料進行了改進,使得濾筒除塵器廣泛地應用于水泥、鋼鐵、電力、食品、冶金、化工等工業領域,整體容量增加數倍,成為過濾面積>2000m2大型除塵器(GB6719-86類),是解決傳統除塵器對超細粉塵收集難、過濾風速高、清灰效果差、濾袋易磨損破漏、運行成本高的最佳方案,和市場上現有各種袋式、靜電除塵器相比具有有效過濾面積大、壓差低、低排放、體積小、使用壽命長等特點,成為工業除塵器發展的新方向。

在除塵器的選擇上,我們通常會根據不同的工況來選擇不同的除塵方式,但在較多的場合中會選用脈沖濾筒除塵器進行除塵,濾筒除塵器以濾筒作為過濾元件所組成或采用脈沖噴吹的除塵器。濾筒除塵器按安裝方式分,可以分為斜插式,側裝式,吊裝式,上裝式。濾筒除塵器按濾筒材料分,可以分為長纖維聚酯濾筒除塵器,復合纖維濾筒除塵器,防靜電濾筒除塵器,阻燃濾筒除塵器,覆膜濾筒除塵器,納米濾筒除塵器等。

其優點在于:

1、除塵效率高,相較于其他除塵方式,其屬于干式過濾除塵,是高效除塵器,除塵效率可達99%以上;

2、廢氣處理量大,取決于褶皺式濾筒的設計形式,在過濾面積上遠遠大于除塵布袋,在相同占地面積下,其能夠處理更大風量的廢氣;

3、維護方便,相同處理風量的濾筒除塵器與布袋除塵器相比,濾筒除塵器的占地面積更小,濾筒數量遠小于布袋數量,易于維保;

4、一次性投資小,和同樣作為高效除塵器的電除塵器相比,濾筒除塵器的建設成本低,在完善的維保措施下,后期耗材更換的周期長;

5、應用范圍廣,可適用于不同行業的粉塵治理,如醫藥化工、冶金、焊接等。

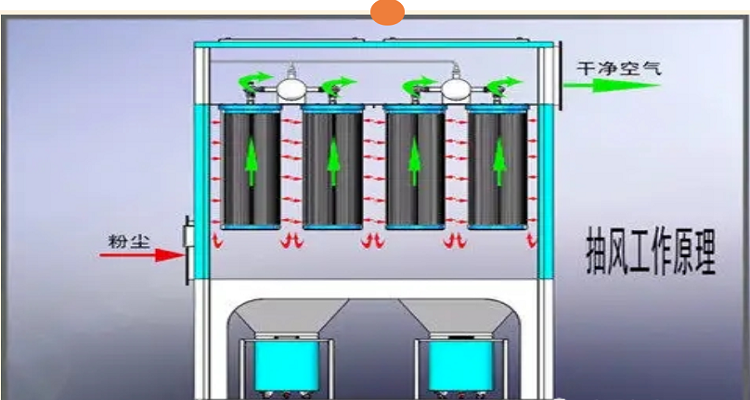

濾筒除塵器的結構主要有以下組成部分進氣室、出氣室、將兩室分開的花板、灰斗、除塵濾筒、脈沖電磁閥等,含塵氣體通過進氣口自下而上運動,通過除塵濾筒后潔凈氣體從上部出氣口排出,灰塵顆粒附著在濾筒上,阻力隨濾料表面粉塵層厚度的增加而增大。脈沖電磁閥定時開啟,壓縮空氣以極短的時間在上箱體內迅速膨脹,涌入濾筒,使濾筒膨脹變形產生振動,并在逆向氣流沖刷的作用下,附著在濾袋外表面上的粉塵被剝離落入灰斗中。清灰依次進行,從第一排濾筒清灰開始至下一次清灰開始為一個清灰周期。脫落的粉塵掉入灰斗內通過缷灰閥排出。

濾筒除塵器使用注意事項:

1、需定期清理底部灰斗中的灰塵,避免灰塵蓄積過多影響除塵效率;

2、定期清理濾筒表面的灰塵,因為脈沖氣流反吹清理的效果畢竟有限,濾筒需定期拆下進行吹掃或輕輕拍打,去除濾筒V型褶皺內的灰塵;

3、若粉塵具有黏性時,不宜采用濾筒除塵器進行處理,或說不宜采用過濾式除塵器,具有黏性的粉塵顆粒會黏附在濾材表面,通過反吹的方式難以將其清除,會大幅降低濾材的使用壽命。

4、定期更換除塵濾筒,過濾過程中粉塵還有部分會沉積于濾料表面,增大設備阻力,所以一般濾筒的正確更換時間是三至四個月。

綜上所述:在對于廢氣中含塵量較大的工況下,需選擇除塵器來進行預處理以保證進入RTO的廢氣含塵量小于5mg/m3,同時對于不同的工況需選擇合適的除塵器進行處理。

濾筒設計根據總成要求要注意以下要素。

(l)濾筒外徑尺寸大于濾筒內徑10mm以上為宜。這是因為高而窄小的空間,可以讓污染顆粒在濾筒外層緩慢沉降,這樣使濾筒從上而下地均勻接受污染堵塞。

(2)內骨架直徑尺寸的確定主要考慮通油小孔的大小不應影響過濾氣量,同時要照顧小孔尺寸對骨架強度的影響。

(3)內骨架總強度極為重要首先要考慮濾筒承受的壓差要以骨架支撐,所以直徑越小強度越高。

(4)褶皺紋牙高度 應選在l0~50mm之間為最佳。

(5)充分留有壓差極限余地,當計算出所需過濾面積后,應將此面積增大1倍。這是因為要充分考慮實際工作中,粉塵污染物是不可預測的。

在選擇除塵器后,定期進行維護保養,以延長設備的使用壽命,保證整個系統的穩定性,避免因濾材堵塞導致系統停機。