活性炭吸脫附+催化燃燒處理有機廢氣的系統設計與應用

對于大氣量、低濃度有機廢氣的處理,目前主流工藝為“吸附濃縮+脫附處理”,吸附濃縮是通過沸石分子篩、活性炭等多孔介質對污染物進行吸附,常見的脫附后的處理方式有催化燃燒、焚燒處理、冷凝回收等。活性炭吸附容量大、價格低廉,催化燃燒低溫高效,因此活性炭吸脫附+催化燃燒技術在大氣量、低濃度有機廢氣處理中較為常見。

因此本文以氣量30000m3/h (工況),非甲烷總烴濃度≤200mg/m3,主要成分為甲苯、正丁醇等稀釋劑的噴涂行業有機廢氣為例,進行設計計算,設計吸附效率90%,排放濃度約20mg/m3符合大氣污染物綜合排放標準(GB16297-1996表2)。

1 設計原理

利用活性炭豐富的微孔、介孔等孔隙結構,通過分子間范德華力將VOCs吸附在孔隙中,達到凈化廢氣的目的;同時吸附為物理過程,是可逆的,通過熱空氣升溫方式解吸,VOCs回到氣相中,完成整個吸附-濃縮過程。

催化燃燒(Catalytic oxidation,以下簡稱CO)利用催化劑表面的活性位點,使氧分子和污染物在催化劑表面反應,降低反應活化能、提高反應效率,使得原本在600℃以上才能發生的氧化反應在250~300℃就可以進行,且凈化效率一般不低于95%。使有機污染物氧化分解生成CO2和H2O并釋放出大量熱量,從而達到凈化廢氣的目的。其反應方程式見式1。

催化劑通常以Pd、Pt等貴金屬為活性組分,以過度金屬氧化物、分子篩等為載體。催化燃燒處理污染物的最終產物為無污染的CO2和H2O,運行能耗低。由于反應溫度低,可以很好地控制熱力型NOx的生成,在有機廢氣處理領域應用廣泛。汞、鉛、錫、鋅、磷化物及顆粒物等物質會抑制催化劑活性,因此有機廢氣要經過預處理才能進入催化燃燒設備。

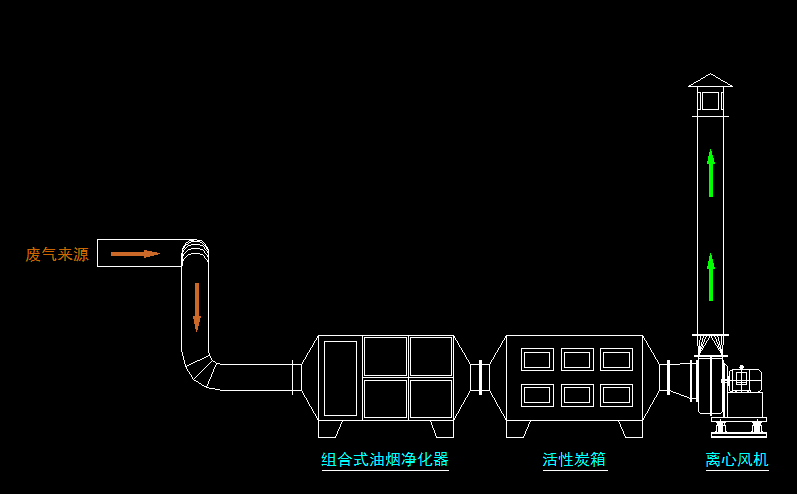

本方案設計2吸1脫+CO在線脫附,利用換熱器回收高溫煙氣熱能,運行能耗低,其中2個活性炭吸附床處于吸附狀態,1個活性炭吸附床處于脫附或待機狀態,工藝流程方框圖見圖1。

首先將外排廢氣源收集經干式過濾去除廢氣中漆霧粉塵雜質,再進活性炭吸附床進行吸附凈化,吸附后的氣體可直接達標排放。吸附在活性炭內的有機物采用熱空氣脫附,脫附氣量:總廢氣量取1∶15左右,脫附后的高濃度氣體采用CO工藝進一步處理達標排放,利用CO爐高溫煙氣加熱脫附氣體至脫附溫度,用于活性炭脫附,以節約能耗。活性炭吸附采用在線處理滿足24小時生產需要,活性炭采用2+1只固定吸附床,2活性炭吸附床處于吸附工作,1只備用吸附床處于脫附工作或待吸附狀態,交替切換吸附飽和活性炭吸附床。

2 工藝計算

2.1 干式過濾箱

采用干式過濾箱濾除廢氣中的漆渣、顆粒物等組分,一般采用G4+F5+F7三級過濾,按EN 779對空氣過濾器分級表見表1,每一級設置壓差表,監控濾袋狀態,截面風速一般取1.5~2.5m/s,本設計取2m/s進行計算,則:

過濾面積S=Q/v=(30000m3/h)/(3600s/h)/(2m/s)≈4.2m2

常用濾袋截面尺寸為600mm×600mm左右,為擺放方便,濾袋數量取12個,則實際截面風速為1.92m/s。

2.2活性炭吸附箱

2.2.1 活性炭填裝量計算

活性炭選用風阻較小的蜂窩活性炭,碘值在600~800mg/g,單塊尺寸100mm×100mm×100mm,設計流速低于1.2m/s。設計活性炭5層,流速1.0m/s,運行過程中有2個活性炭吸附床處于吸附狀態,因此單床活性炭填裝量為:

根據以上數據計算單活性炭吸附床截面積:(30000m3/h)/(3600s/h)/(1m/s)/2臺≈4.2m2

則3臺吸附床的活性炭填裝量約6.3m3。

2.2.2 脫附周期計算

設計吸附效率90%,飽和吸附量為活性炭自重的20%,當吸附量達到飽和吸附量的80%時進行脫附,活性炭堆積密度約550kg/m3則:

單活性炭吸附床脫附時吸附量:2.1m3×550kg/h×20%×80%=184.8kg

單活性炭吸附床每小時吸附量:30000m3/h×200mg/m3×90%/2臺=2.7kg/h

脫附周期應為:184.8kg/(2.7kg/h)=68.4h

在實際運行中,廢氣中有機物濃度是波動的,平均濃度一般低于200mg/m3,因此脫附時吸附量沒有達到飽和吸附量的80%。同時,隨著脫附次數的增加,活性炭吸附容量會有一定衰減,應當相應縮短脫附周期,最終更換活性炭。

2.3 催化燃燒設備

催化燃燒可以在較低溫度下將廢氣中的有機物氧化為CO2和H2O,釋放一定熱能,利用余熱來對活性炭進行脫附再生,達到活性炭循環利用的效果,本設備主要包括換熱器、電加熱組件、催化燃燒室、脫附溫控系統組成,本催化燃燒設備設計風量為2000Nm3/h。

根據經驗及相關規范,脫附氣流溫度低于100℃,脫附后氣流溫度在60℃左右,經換熱器預熱后達到180~200℃,經電加熱組件加熱至280℃左右(設定值一般為250~300℃),有機物自身氧化釋放熱能使廢氣溫升70℃左右,即達到350℃,經換熱器回收大部分熱能后排放溫度180℃左右,再經補風降溫降至100℃以下,一部分引入活性炭吸附床進行活性炭脫附,剩余潔凈煙氣高空排放,完成"脫附→處理→排放"的過程。

2.3.1 催化劑填裝量計算

催化劑為貴金屬催化劑,常見國內催化劑廠家有貴研所、中船重工、凱明等,空速取10000h-1-1~40000h-1,本設計取12000h-1,設計脫附風量為2000Nm3/h,則催化劑填裝量為167L。

2.3.2 換熱器面積計算

本換熱器選擇板式換熱器,逆流換熱。熱流體進溫度350℃;熱流體出溫度190℃;冷流體進溫度60℃;熱流體出溫度210℃;根據《熱交換器》GB 151計算平均對數溫差△tm,根據手冊及經驗,空氣對空氣換熱K值取16W/(m2·K),根據Q=K·A·△tm計算得A=53m2。

2.3.3 加熱功率計算

經換熱器預熱后,氣流溫度為210℃左右,需要加熱至280℃,取中間溫度約250℃的空氣熱容c=0.248Kcal/(kg·℃),空氣密度約1.29kg/Nm3,根據Q=c·m·△t得理論運行功率52.1k W。考慮熱量散失、冷機啟動及項目經驗等,設備加熱功率取82.5k W。

2.4 設備安全及控制

2.4.1 脫附安全

(1)在脫附管道設置熱電偶,監測脫附氣流溫度,保證脫附氣流溫度不高于100℃。

(2)在活性炭吸附床設置熱電偶監測活性炭溫度,配置氮氣及消防水噴淋系統。當活性炭溫度高于120℃時,設備報警并通入氮氣置換,隔絕氧氣;當活性炭溫度高于150℃時,設備報警并所有閥門關閉、設備停機啟動消防水噴淋系統。

2.4.2 催化燃燒安全

催化燃燒室設置熱電偶,當催化燃燒室高于450℃時設備報警,高于500℃時設備報警停機。

2.4.3 自動控制

(1)干式過濾箱監測:當濾袋阻力達到設定值時,報警提示更換濾袋。

(2)吸附設備自動控制:在設備前主風管設置差壓變送器,與末端風機關聯控制,當前段設備風量降低時自動降低風機頻率,達到節能的效果。

(3)脫附設備自動控制:在設備多處設置熱電偶,對加熱功率進行補償、脫附溫度進行控制,使各個位置溫度在設定范圍內。

3 總結

上述工藝計算基于項目經驗、手冊參數、國家及行業標準規范,相關項目運行穩定,排放達標,這表明本活性炭吸脫附+催化燃燒工藝設計是合理的,可供環保人員參考借鑒,對節能減排工作的推進具有積極意義。